- |

- 中集来福士官网

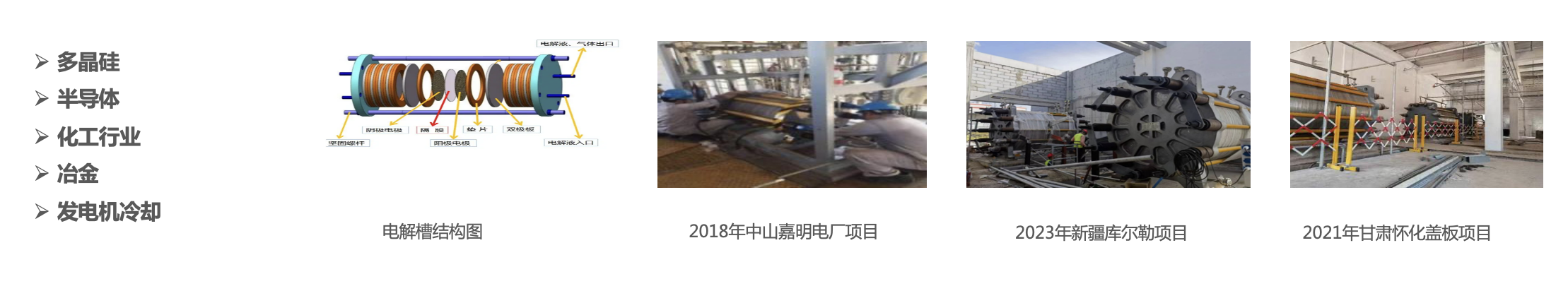

碱性电解水制氢系统主要包括碱性电解槽主体SDQ系列和辅助系统,而电解槽是制氢的核心。

碱性电解槽主体是由端压板、密封垫圈、极板、电极、隔膜等零部件组装而成,早期电解槽核心部件隔膜基本用的都是石棉材料,因石棉污染严重,对人体危害较大,现已被多个国家禁用,其次电极是采用一代电极,质保只有五年,且发热量大导致电解槽运行能耗高不稳定,通过我司技改后,不但保证设备的正常运行,并且让电解槽发热均匀,稳定性更好更节能。

工业电解槽节能技改四大优点

安全稳定

电解槽使用KOH溶液作为电解质,在高温下通电反应,设备的长期使用会导致零部件老化和腐蚀,特别是密封垫圈会失去弹性,新型电解槽采用高密封性材料和结构优化设计,提高了垫圈的物理机械性能,确保电解液在封闭环境下稳定循环,消除了泄漏导致的安全隐患。

节能增效

电催化剂在制氢电解槽中是电化学反应发生的场所,也是制氢效率的决定因素。新型电解槽采用四代高效镍基电极,显著提升性能表现。镍基催化剂能够在较小的电压驱动下激发出较高的电流密度,实现更多的电子转移反应,大幅度提升水分解为氢气和氧气的电解效率,同时降低能源消耗和电极成本。

气体纯度好

电解槽中的石棉隔膜长期运行后,会导致石棉短纤维脱落,导致氢氧气体混合,同时石棉污染也存在安全隐患。我司更换的三代PPS非石棉材料隔膜在电解高温和高浓度碱液条件下保持高效化学稳定,氢氧气体纯度更高,无任何污染。相较于市面上流通的石棉隔膜,我们的隔膜来源可靠,质量更稳定,且寿命更长。

兼容性强

新技改工艺使电解槽运行的稳定性更高,更好地适应各类制氢系统中,无需大规模更换或改造原有设施,且安装便捷,延长电解槽使用寿命。

工业电解槽节能技改典型案例应用

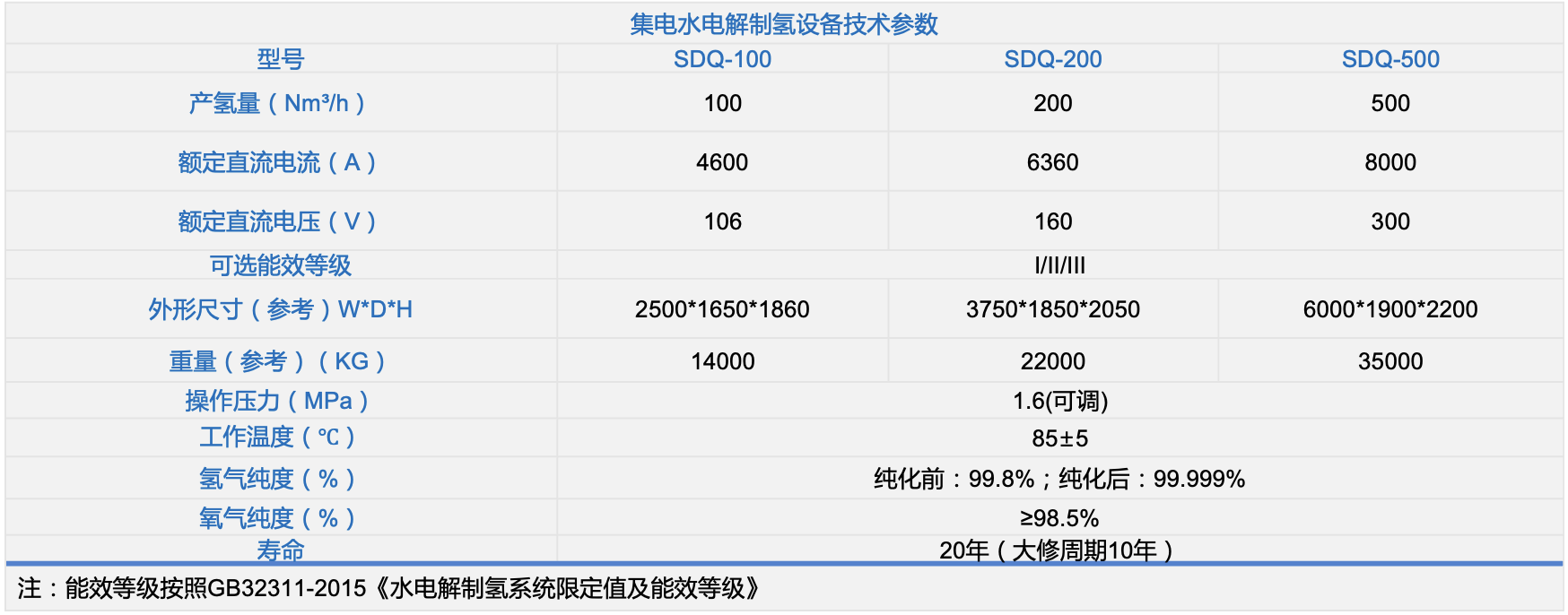

工业电解槽节能技改后系列产品技术参数